微孔膜生物反应器处理含油废水

传统的含油废水处理方法主要是先利用油、水的体积质量差进行分离,然后采用好氧生物法进行处理,因而存在着操作环境差、运行管理费用高、对有机污染物去除率低、出水不易达 标等缺点。微孔膜生物反应器是由微孔膜分离组件和生物反应器组合而成的一种新型工艺,由于其具有出水水质稳定良好、容积负荷高、抗冲击负荷能力强、运行管理简便等优点,近年来已逐渐受到人们的关注。

1 废水来源及设计参数

1.1 废水来源及水质

以中转和储存动、植物油(棕榈油)为主的某公司厂区排放的废水主要由两部分组成:一部分是生产经营过程中产生的凝固程度高的油脂废水(包括装车台地面冲洗水、油泵房冲洗水、储油罐冲洗水及罐区地面初期雨水),其水质水量变化大,含油浓度高,由于在冲洗过程中大量使用洗涤剂,使废水乳化程度高,呈乳白粘稠状;另一部分是综合楼排放的日常生活污水,其水质、水量较为稳定,污染程度较轻。

1.2 设计参数

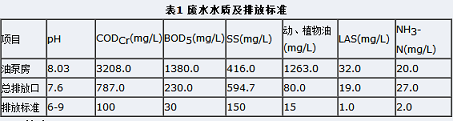

设计水量为100m3/d,废水水质及排放标准见表1。

废水首先流经格栅以去除其中的大颗粒污染物,再汇入调节池进行酸化预处理以提高可生化性、减轻后续处理设施的负荷。经酸化预处理的废水由污水泵提升至TS型破乳装置,进行pH自动调节及加药破乳反应,而后顺流至YF—Ⅲ型无动力油水分离器,分离后的污油进入废油收集桶,出水则流入微孔膜生物反应器与其中的微生物进行充分接触,水中的有机污染物被吸附、氧化、分解,同时由微滤膜组件替代沉淀池实现泥水分离,通过生物降解与微孔膜分离的共同作用使水中的污染物浓度大大降低(可达到污水排放标准)。破乳装置、油水分离 器及微孔膜生物反应器所排出的污泥,经管道汇至污泥脱水干化器进行浓缩、干化后外运至锅炉作焚烧处理。

3 主要设备及构筑物

3.1 酸化调节池

主要用于均化水质、水量(池内设置隔板以防止高凝固油脂堵塞污水泵的吸水口),为钢混结构,有效容积为110m3,尺寸为6 500 mm×6500mm×2600mm,设计停留时间为20h,设提升泵2台(1用1备,Q=5.0m3/h,H=15.0m,N=5.0kW)。

3.2 破乳装置

破乳装置(pH自控涡流反应器)是由碱液箱、搅拌室、涡流混凝室及pH自控仪表、电极、电磁阀、电器控制柜等组成。废水被泵入反应装置后首先进入搅拌室(电磁阀的开启由pH自控装置输出信号控制)进行充分搅拌,当pH值达到控制值时电磁阀自动关闭,经搅拌后的废水流入涡流室进行凝聚反应,结成矾花后进入中间水池。该反应器的特点是连续性强、反应时间短、破乳效果明显、操作管理方便。该反应装置为一体化定型设备,其设计处理量为3.0m3/h,外型尺寸(L×B×H)为2000mm×1000mm×1010mm,N=1.0kW。

3.3 油水分离器

主要用于含油废(污)水的油水分离。废水在流经油水分离器时其中的油类物质及其他漂浮物被高效去除,且浮油的收集、排放是连续进行的。其机理是废水经过分离装置的进水口时,由于流道截面积突然增加使流速骤变,小颗粒油经相互碰撞后粒径增大(因体积质量小于水而上浮),表层浮油会逐渐集中到出油口,当液面超过出口时便排出箱体,而水经过滤区后流出分离器。油水分离器为一体化定型设备,设计处理量为3.0m3/h,外型尺寸(L×B×H)为3500mm×1500mm×2500mm。

3.4 微孔膜生物反应器

微孔膜生物反应器作为处理流程中的主体装置,主要用于氧化、分解、去除废(污)水中的有机物。该装置由微孔膜组件和生物反应器构成,用无机微孔膜组件替代沉淀池实现泥水分离可大大提高反应装置内的污泥浓度,有利于提高反应器的容积负荷,减小占地面积。生物反应池采用生物接触氧化法,内装填PVC网格状外壳,内填有纤维丝的球形填料,其比表面积为600~1000m2/m3,球体直径约为100mm。经过生物降解和膜分离的共同作用,使水中有害物质含量大大降低。该装置为一体化定型设备,设计处理量为3.0m3/h,外型尺寸(L×B×H)为4000mm×2000mm×3000mm;附属设备——鼓风机2台(1用1备),Q=1.0m3/min,P=14.7 kPa。

3.5 污泥脱水干化装置

该装置为复合式污泥干化槽,集污泥浓缩、脱水、干化为一体,将微孔瓷砖等作为过滤介质,具有操作方便、使用寿命长、占地面积小等优点。污泥脱水干化装置采用一体化定型设备,设计处理量为3.0m3/d,外型尺寸(L×B×H)为800mm×800mm×2200 mm,采用自动清泥技术。

4 处理效果

4.1 系统的除污效果

该含油废水处理工程总投资为55.0万元,于1999年4月开始施工,3个月后进行调试,运行约2个月后通过当地环保部门的验收。一年多来的实际运行结果表明,经过酸化调节池的预处理可使废水中COD浓度降低10%~15%,废水的可生化性得到了进一步提高;大部分的动、植物油在油水分离器中被去除(去除率为85%~90%),有效减轻了后续生物处理的负荷;微孔膜生物反应器出水COD、SS、动植物油的去除率均稳定在85%以上,系统出水水质均明显优于《污水综合排放标准》(GB 8978—1996)中的二级标准(COD、动植物油、SS的总去除率分别为96.8%、90.7%、88.7%)。

4.2 膜生物反应器效能分析

由实际运行可知,大部分COD是在生物反应器中去除的,而膜的分离截留对系统出水水质的稳定起决定性作用。在运行期间膜通量基本保持在0.15m3/(m2·h),设计运行周期为30d,每一工作周期结束后采用高压水冲洗膜面(视膜面污染情况历时为30~40 min/次)和化学药剂清洗(采用5%的NaOH溶液在线反洗30~50 min)相结合的方式,可使膜通量得到有效恢复。同时,为保持膜系统的长期稳定运行,可采取下述措施:①保持反应器内良好的水力条件,加强膜周围水体的循环和空气对膜面的剪切作用;②加强废水的预处理,将部分溶解性有机物或微细胶体转化成固相可以充分发挥膜分离的作用,而混凝法和添加PAC(粉末活性炭)均可有效去除部分有机物;③保持稳定的运行条件,控制反应器内污泥的停留时间和定期、适量排泥都有利于提高反应器内的生物活性。

4.3 经济分析

①占地面积:45.0m2(含鼓风机房及储药间)。

②设备负荷:总装机容量为13.55 kW,污水泵、曝气机均为1用1备,其功率为7.05kW。

③处理费用主要包括人工费、药剂费、动力费:

a.设兼职管理人员一名,人工费为0.35元/m3;

b.投加的PAM按20元/kg、硫酸铝按1 100 元/t计算,则药剂费为0.3元/m3;

c.按0.5元/(kW·h)计,则电耗为0.38元/m3。

由此可知,处理费用为1.03元/m3。

5 结语

①针对废水乳化程度高、动植物油和COD含量大的特点,采用破乳絮凝、油水分离及微孔膜生物反应器相结合的处理工艺可使出水达到并优于《污水综合排放标准》(GB8978—1996)中的二级标准,系统出水若经深度处理后可达到回用水质标准。

②调节池集调节、预曝气、隔油为一体,可以将进水中的大颗粒凝固油脂隔除,有效避免了对污水泵进水口的堵塞。

③微孔膜生物反应器用无机微孔膜组件替代沉淀池实现泥水分离,使反应池内充氧条件好,单位容积微生物量大,具有容积负荷高、不存在污泥膨胀、出水效果稳定、占地面积少、维护管理方便等优点。