聚丙烯酰胺(PAM)在强化絮凝沉淀中的应用分析

1、强化絮凝反应原理

强化絮凝沉淀包括两个过程:混合过程和絮凝反应过程。

(1)混合过程

混合是反应第一关,也是非常重要的一关。在这个过程中应使混凝剂水解产物迅速地扩散到水中的每一个细部,使所有胶体颗粒几乎在同一瞬间脱稳并凝聚,这样才能得到好的絮凝效果。因为在混合过程中同时产生胶体颗粒脱稳与凝聚,可以把这个过程称为初级混凝过程。但这个过程的主要作用是混合,因此一般称为混合过程。

混合问题的实质是混凝剂水解产物在水中的扩散问题。使水中胶体颗粒同时脱稳产生凝聚,是取得好的絮凝效果的先决条件,也是节省投药量的关键。

(2)絮凝反应过程

絮凝反应是强化絮凝沉淀过程中最重要的工艺环节。其作用原理是,通过高分子絮凝剂——聚丙烯酰胺(PAM)来吸附污水中的悬浮粒子,使高分子链互缠交联,形成架桥,从而使絮凝结构增大变粗,最后形成沉淀。而在此过程中,PAM选择的正确与否关系到该工艺环节处理效果的好坏。

(3)无机药剂和有机高分子絮凝剂在强化絮凝沉淀中的复配使用

在强化絮凝沉淀中,为了降低药耗,节约成本,提高处理率,充分发挥不同絮凝剂间的协同作用,通过多次实验和在工程上的实际应用,无机絮凝剂与有机絮凝剂的复配使用能够达到较好的效果。

复配使用中,先加入带正电荷的无机絮凝剂,使污水中胶体脱稳,再加入带负电荷的阴离子型聚丙烯酰胺,使脱稳后的胶体颗粒通过架桥作用和网捕作用迅速长大。由于有机高分子容易机械降解,所以复配使用对水力条件要求较高。搅拌要均匀,速度要慢。

2、高分子絮凝剂——聚丙烯酰胺(PAM)

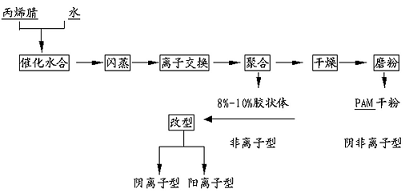

(1)PAM合成工艺

PAM主要原料为丙烯腈,它与水经一定比例混合,经水合、提纯、聚合、干燥等工艺可得到成品,合成工序如下:

(2)PAM的选择

通过多次实验和实际应用可以作出下列结论:

阴离子型PAM适用于浓度较高的带正电荷的无机悬浮物,以及悬浮粒子较粗(0.01-1mm),pH值为中性或碱性溶液。

阴离子型PAM适用于带负电荷、含有机物质的悬浮物。

非离子型PAM适用于有机、无机混合状态的悬浮物分离,溶液呈酸性或中性。

(3)影响PAM絮凝作用的主要因素

1) 絮凝剂的用量:最佳的絮凝剂用量是絮凝剂全部被吸附在固相粒子表面上,且絮块的沉降速度达到最大值。最佳用量随着絮凝剂的离子性质、分子量、悬浮液的pH值而变化,可用试验方法确定。当絮凝剂超过最佳用量时,絮凝效果反而下降。

2) 絮凝剂分子量对絮凝的影响:絮凝剂分子量越大,絮凝效果越好。但分子量太大,难于溶解且制造费用也高。常用的分子量为300-1500万。

3) 搅拌对絮凝的影响:搅拌可使絮凝剂均匀的分散到悬浮液中,达到高效絮凝。但搅拌过于剧烈,会使形成的絮块碎裂,因而絮凝剂的消耗量增加,而絮凝效果相对讲是降低了。所以在絮凝处理时只能进行适当的搅拌,搅拌机转速一般应控制在50-250r/min。

3、实例分析

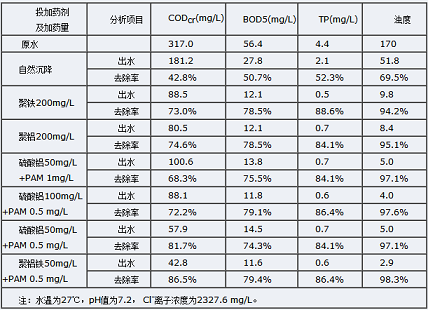

下表为某城市污水处理厂同一进水下的自然沉降、复合作用、单独作用对照的试验结果。

从对该污水厂的试验中可以看出:

(1) 从试验现象上看,复配使用所产生的絮体比单独投加无机絮凝剂产生的絮体结实紧密,絮体形成速度和沉降速度快。

(2)试验数据表明,复配使用可大大减少投药量,且去除率明显提高。以硫酸铝50mg/L+PAM0.5 mg/L的投药量,可以去除CODcr、BOD5、TP和浊度分别达到81.7%、74.3%、84.1%和97.1%,出水指标大大低于二级生化处理排放标准。

(3)出水总磷含量低于1.0mg/L的国际标准,不会造成富营养化的问题,避免造成象赤潮那样的藻类的繁生问题。这是由于Al3+ 和Fe3+ 可与PO43- 反应生成AlPO4和FePO4沉淀。

(4)投加铁盐和铝盐,处理效果差别不是很大,但投加铁盐后,出水色度偏高,所以铁盐的应用将受到很大的限制。但铁盐除磷效果略好一些。

(5)投加聚合铝铁+PAM的去除率比投加硫酸铝+PAM的去除率略高一些,但聚合铝铁、聚合氯化铝等的价格是硫酸铝的2-3倍,所以,硫酸铝+PAM是该厂絮凝强化沉淀中的首选药剂。

4、PAM在其他工艺中的应用

PAM除用于污水的强化絮凝,大部分用于污泥脱水。通过絮凝作用使PAM在污泥的单独颗粒间发生架桥,使聚合物链段吸附在不同的颗粒上,促进颗粒的聚集,达到泥水分离的效果。污泥脱水必须与脱水设备的配合使用,常见的脱水设备有离心机,带式压滤机和板框压滤机三种。不同设备对药剂的要求是不同的。比如,离心机在脱水过程中会对絮团产生极强的剪切作用,所以要求絮凝剂的抗剪切性能好。

另外,聚丙烯酰胺在石油开采、造纸行业以及采矿、冶金、煤炭、高吸水性树脂、粘合剂、皮革复鞣剂等其他工业中都拥有广阔的应用。