摘 要:XX集团超滤系统设计出水每天10 080 t, 原水为黄河水, 2004 年12 月投运, 至今已稳定运行6 年整.报道了超滤膜材料, 超滤系统错流量、反洗, 化学加强反洗条件以及化学药洗周期等运行条件对超滤系统稳定运行的影响;报道了这些运行参数选择和优化结果.该超滤系统和多介质过滤器合并的运行直接吨水成本约0 .24 元.该工程运行参数对设计和运行自来水系统具有借鉴意义.

关键词:XX水;饮用水;超滤膜;改性;聚砜

超滤技术是去除水中悬浮物、原水动物、细菌、病毒和部分胶体的过滤方法.这一技术是保证饮水

安全的重要手段之一 , 特别是在避免贾第鞭毛虫和隐孢子虫对饮水安全的威胁方面, 超滤技术更有着不可替代的重要作用.然而, 由于人们对超滤技术缺乏认识和价格等方面的问题, 超滤在中国自来水领域的应用还刚刚开始, 经验还较为缺乏.与此同

时, 超滤技术在工业领域却已经得到了广泛应用和普遍接受, 自2007 年起绝大部分以XX水为水源的除盐系统均使用超滤作为反渗透装置的预处理.本文报道了较大型超滤处理XX水长期运行经验, 希望为超滤在饮用水方面的应用提供借鉴.另一方面, 进口产品垄断中国超滤膜市场的时代已经完结, 多个优秀民族品牌的超滤膜产品已经脱颖而出.在此影响下, 超滤系统的吨水造价也已明显降低.对于大型超滤系统, 预期压力式膜装置每天吨水投资可以控制在120 元人民币以下.超滤膜系统价格的降低将使超滤技术在大型自来水制造领域获得更高的竞争力.

1 工程概况

XX集团于XX年始建一期热电联产发电厂, 其中锅炉补给水采用经过简单沉淀的XX水为水源.一期工程水处理工艺为多介质过滤器+活性炭过滤器+反渗透+离子交换器.2003 年筹建二期热电厂时, 水处理设备招投标技术方案仍然沿用了一期工艺.在招投标技术讨论时投标单位之一首次提出应该增加超滤装置并取消活性炭过滤器.经过调研和论证得出以下结论:( 1) 当时大多数使用多介质过滤器+活性炭过滤器作为反渗透预处理的XX水处理系统, 反渗透装置均不能长期稳定运行,主要原因是XX水中的大量胶体物质无法用这一预处理工艺去除;( 2) 活性炭过滤器经短时间运行即达到吸附饱和, 此后则对反渗透系统有害无益;( 3)虽然当时尚无超滤处理XX水的大型工程实例, 但是超滤的使用至少可以明显减低反渗透的运行压力, 为稳定生产提供进一步的保障;( 4) 增加超滤装置并取消活性炭过滤器投资费用也接近持平.因此,总体水处理工艺变更为多介质过滤器+超滤+反渗透+离子交换器.

水处理系统于2004 年底投运, 由于工艺先进、供货及时、施工质量好和处理效果优异等被业主评选为优秀工程.系统运行的前15 个月采用聚氯乙烯( PVC) 超滤膜, 内压式, 膜丝内/外径OD/ID =1 .5 mm/1 .0mm, 标称截留分子量80 000 Dalton .第16 月后至今的57 个月采用改性聚砜( mPS ) 超滤膜, 截留分子量45 000 Dalton .

2 工艺流程及设计参数

2 .1 系统设计

超滤装置由6 个单元组成, 6 个单元采用母管并联.整套超滤系统设计产量为每天10 080 t .系统占地为14 m ×3 .3 m =46 .2 m2 .设备竣工照片如图1 所示.

2 .2 设计参数

系统采用超滤膜组件84 支, 每支膜面积40m2 , 单位膜面积平均水通量为125 L/( m2 · h) .运行瞬时通量为135 L/( m2 · h) .设计反洗周期每60 min 反洗一次.反洗过程中加入次氯酸钠杀菌, 用以控制超滤膜中细菌和微生物的滋生.设计错流浓水流量为每单元20 m3 /h ., 大部分错流浓水流回到多介质过滤器给水泵之前, 浓水排放流量为每单元1 .7 m3 /h .超滤反洗使用反渗透浓水.超滤系统水利用率为97 .7 %.设计化学药洗周期为180 天, 用以去除超滤膜在运行中受到的顽固胶体污染和生物污染, 恢复膜性能.

3 运行参数的优化

3 .1 运行通量

本工程在投运后前36 个月运行通量一直控制在125 L/( m2 ·h) , 化学药洗周期大于等于6 个月.运行跨膜压差0 .06 ~ 0 .08 MPa, 系统稳定运行.2008 年1 月, 热电系统整体增容, 此后超滤供水压力减低, 运行人员主动将该超滤系统出水削减至65 L/( m2 · h ) .此时运行跨膜压差下降至0 .03 ~ 0 .04 MPa, 并一直稳定至今.

3 .2 超滤水利用率

在更换聚砜超滤膜后进行了超滤膜产水率优化实验.其中比较了排水量与反洗周期的变化.实验证明, 将全部错流浓水回用并不影响超滤系统的运行.此时超滤系统水利用率为98 .3 %.

3 .3 反洗周期及程序的优化

系统投运时反洗周期设定为60 min .每次反洗程序为正冲30 s, 上排放加药反洗( 100 mg/ L 次氯酸钠) 30 s, 下排放加药反洗( 100 mg/L 次氯酸钠)30 s, 上下排放同时反洗30 s, 正冲30 s .单只膜的反洗强度为12 .5 m3/h .在选择和优化反洗周期时主要考察反洗前后单套超滤膜组件跨膜压差( TMP ) 变化.在产水量不变前提下, 反洗前后跨膜压差变化小于等于5 %为宜.目前反洗周期为每产360 m3水反洗一次( 连续运行约100 min) , 每次反洗程序保持不变.这一优化可以提高水利用率0 .3 %.

3 .4 化学药洗周期

化学药洗在系统产水量不变, 跨膜压差增加15 %时进行.实际运行中虽系统跨膜压差增加不足15 %, 仍然每6 个月也进行一次维护性化学药洗.

3 .5 完整性检验

自动完整性检验系统可以对超滤系统定期做完整性检验.方法是:打开产水阀门, 关闭给水阀门, 向给水系统中加入压缩空气, 气压到达0 .10 MPa 后自动关闭气阀;系统中安装的压力变送器将给水侧气体压力传送到DCS 记录和分析;2 min 气压损失超过5 %的系统需要进行人工完整性检验, 找出需要修补的超滤膜组件.人工完整性检验时, 打开超滤产水排放阀门, 关闭给水阀门, 向给水侧加入压缩空气, 到达指定气压后通过调整压缩空气加入量维持进水侧压力在指定压力;观察每支超滤膜组件顶部产水管上安装透明管中是否有气泡逸出.有气泡逸出的超滤膜组件需要离线修补.实际运行中每周进行一次完整性检验.每天测定产水SDI 值也可以间接检测超滤系统的完整性.

4 运行结果与讨论

4 .1 超滤膜材料和膜组件结构的影响

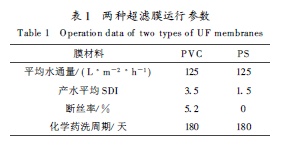

本工程提供了在同样水源, 同样工艺和同样水通量前提下两种膜材料的比较.实践中的确发现不同材料的膜组件表现出不同的性能, 特别是在膜的寿命方面差别明显.该项工程于2004 年底投入运行, 当时采用了价格具有较高竞争力的聚氯乙烯( PVC) 超滤膜.超滤系统处理效果在初期非常理想.然而, 超滤系统在运行6 个月后出现大量“ 断丝” 问题.膜组件解剖研究中发现超滤膜并未“ 断丝”, 膜组件失去完整性是“ 膜破损” 的结果.由于“ 膜破损”数量较多和持续增加, 在投产9 个月后将全部超滤组件更换为新的PVC 超滤膜.然而在更换新超滤膜3个月后, “ 膜破损” 问题再次出现并持续增加.2006 年3 月, 经供需双方协商将全部超滤膜更换成改性聚砜材料( mPS) 的新型超滤膜组件.此后至今57 个月中超滤系统稳定运行, 水质和水量完全达到设计和生产要求.虽然聚砜膜材料( PS ) 价格高于聚氯乙烯( PVC) 膜材料十几倍, 但是聚砜膜组件的价格仅仅高于聚氯乙烯膜组件约30 %.从本工程膜寿命来看, 聚砜材料超滤膜具有明显的优势.膜材料是影响膜产品性能的关键因素.同时制膜方法和膜组件集成技术等众多因素也明显影响膜组件的寿命.比如, 膜丝在浇筑层附近变得很脆, 这部分膜丝的保护对膜组件的寿命也至关重要.对于反渗透预处理, 超滤系统的污染指数( SDI) 值尤为重要.这一指标与水中细微悬浮物和胶体的总量相关联.这一指标的降低也标志着水中微生物和微生物碎片的滤除.一般地说, 超滤膜截留分子量越小, 产水的这一指标也越低.当然, 当膜组件发生断丝时, 这一指标会明显上升.使用PVC 超滤膜组件时, 在原水中添加絮凝剂, 投运前3 个月内SDI 值在1 .3 ~ 2 .0 之间, 此后逐渐增加, 投运6 个月时增加到4 .2 .此时发现膜破损问题.使用PS 超滤膜组件时, 在原水中添加絮凝剂前提下, SDI 值仅为0 .5 ~ 0 .9 .两种超滤膜产水SDI 值的差别应该与两种超滤膜截留分子量的差别有关.为了节省运行成本, 在更换为mPS 超滤膜后大部分时间停止添加絮凝剂, 此时产水SDI 值随给水水质有所波动, 但一直保持≤2 .0 .两类超滤膜组件分别安装运行后12 个月内的统计参数见表1 .

对于饮用水处理, 超滤膜最大的优势就是阻隔悬浮物和致病微生物.一旦出现膜破损( 断丝) 问题,这一优势就荡然无存.因此在膜材料的选择方面性能的权重显然远远大于成本的权重.

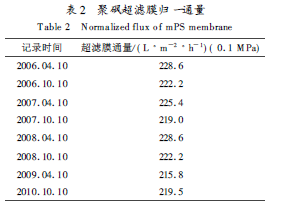

4 .2 超滤膜的通量

一般认为超滤膜的初始与稳定运行通量之间有较大差距, 且稳定运行通量会逐渐衰减.然而, 本工程使用聚砜超滤膜系统运行数据表明, 改性聚砜膜的通量非常稳定.如表2 改性聚砜膜57 个月内的运行通量记录所示, 归一的膜通量仅在正负3 %内波动, 这一波动小于流量、温度、压力测量误差及温度及压力校正系数误差的叠加.另外, 这一稳定运行通量与膜出厂初始通量相吻合.这一特点可能与膜的永久亲水性有关, 也可能与较粗膜丝的抗污染能力较高有关.另外该种膜标截留分子量45 000 道尔顿, 相对应的过滤孔径小于0 .01 μm .这一过滤孔径已经远远小于最小的固体悬浮物的直径, 因此避免了孔径被固体颗粒堵塞的可能.从保证水质、减低污染等方面考虑, 较小的截留分子量、较大的膜丝内径和较好的亲水性是保证通量稳定的最重要因素.

4 .3 运行费用

本工程超滤系统和多介质过滤器联合运行, 因此运行成本难以分割.超滤系统和多介质过滤器运行的直接运行费用主要包括药剂费( 吨水成本0 .02元) 、电费( 按每千瓦时0 .50 元计, 吨水成本0 .18元) 、膜组件更换费( 按6 年, 每平方米膜200 元人民

币计, 吨水成本0 .04 元) , 三项合计为0 .24 元/t .

5 结论

虽然自来水领域与工业领域有不同的要求和标准, 但是一般地说, 市政领域和工业领域对超滤系统关心的问题是一致的, 就是长期稳定运行问题、膜破损问题、设备投资和运行费用的问题 .这些问题在本工程实践中进行了探索, 并获得了一手数据.经过6 年的实践证明, 超滤在本工程XX水的处理中获得成功, 并为类似工程提供了例证和参考.本工程实践证明, 超滤膜材料、超滤膜的亲水性、超滤膜和超滤膜组件的机械结构对设备的长期稳定运行均有至关重要的影响.对XX水而言, 改性聚砜超滤膜的设计通量应以80 ~ 125 L/( m2 · h) 为宜, 此时跨膜压差为0 .06 ~ 0 .08MPa, 反洗周期应以100 min 为宜;维护性化学药洗周期为180 天.